Orokit – L’Orologio da costruire – Parte 1

(Prima parte – Dal n.65 de l’Orologio)

Quando, nel 1985, il sottoscritto descriveva ai lettori di Audio Review (autorevole rivista di elettroacustica ed alta fedeltà) il suo primo programma di progetto di casse acustiche alta fedeltà (per computer Commodore 64 n.d.r.), ben difficilmente avrebbe potuto prevedere che, a distanza di tredici anni, sarebbe stato impegnato a proporvi, dalle pagine di una rivista di orologeria, il progetto originale di un orologio di legno in stile rinascimentale.

Di Renato Giussani – Foto di Alessandro Neri

L’idea di proporvi la costruzione di un orologio è nata anche grazie al contributo determinante di un mio “hi-fi-fan” particolarmente convinto qual è il direttore di questa rivista Augusto Veroni (che qui ringrazio pubblicamente per avermi spinto alla realizzazione del progetto), almeno quattro anni fa.

Il nostro convincimento è sempre stato che, a fronte di tanti lettori entusiasti e particolarmente versati nella tecnica, capaci di progettare e realizzare da soli anche riedizioni molto impegnative di orologi storicamente significativi, esistesse sicuramente una vasta schiera di lettori che, pur perfettamente in grado di affrontare costruzioni di un certo impegno, necessitassero però di una piccola spinta per decidersi ad iniziare un lavoro quale quello che stiamo per presentarvi, con la convinzione di poterlo portare a termine senza doversi trasformare in veri tecnici orologiai.

Allo scopo, abbiamo deciso di sviluppare il progetto di un orologio estremamente semplificato, al punto da non spaventare nemmeno il meno coraggioso dei nostri autocostruttori, capace però di svelare, anche a chi non decidesse di tentarne la realizzazione, alcuni dei principi base del funzionamento di qualsiasi macchina del tempo.

Durante lo sviluppo del progetto e la realizzazione del prototipo che presenteremo su queste pagine, abbiamo poi dovuto affrontare diverse problematiche fisiche ed alcuni problemi tecnici di base la cui conoscenza potrà probabilmente interessare anche gli appassionati meno impegnati.

La lettura della serie di articoli che prende l’avvio oggi è perciò consigliata a tutti, indipendentemente dalla loro formazione culturale e dall’esperienza tecnica di base, nonché dalla loro effettiva volontà di realizzare un orologio come quello che presenteremo.

La cinematica

Alla base dell’intero progetto vi sono alcuni principi comuni a quasi tutti gli orologi del mondo e, quindi, anche a quelli con movimento meccanico.

Il primo e più importante è quello secondo il quale, negli orologi ad affissione analogica (fra i quali sono annoverabili, non dimentichiamolo, anche le clessidre…), si è ormai universalmente deciso di rappresentare il flusso del tempo mediante un corrispondente insieme di posizioni assunte da una serie di elementi in moto uniforme all’interno di un sistema geometrico di riferimento.

Nella fattispecie, abbiamo accettato senza ulteriori discussioni il principio di far corrispondere ad ogni intervallo di tempo l’angolo descritto nel suo moto da un indice rotante.

Per rispondere alle necessità di lettura, con una risoluzione ed una immediatezza sufficienti, di tutti gli intervalli di tempo utili ai più comuni fini pratici, abbiamo considerato adottabile il ben noto schema che fa corrispondere un giro di 360° dell’indice principale ad un intervallo di tempo di 12 ore, mentre altri due indici dal moto più veloce sono incaricati di fornire una rappresentazione leggibile con maggiore accuratezza dello scorrere dei sessantesimi di ora (minuti primi) e dei sessantesimi di minuti primi (minuti secondi).

Detto in parole povere, abbiamo deciso di realizzare un movimento meccanico capace di fare ruotare con continuità ed adeguata uniformità, per un sufficiente intervallo di tempo (riserva di carica), una serie di ruote (che nel nostro caso sono anche ingranaggi) sui cui assi siano fissate almeno tre lancette: delle ore, dei minuti e dei secondi.

Lo scopo è stato raggiunto sottoponendo una ruota motrice primaria (o delle ore) ad una coppia costante (che sarebbe quindi capace, in quanto tale, di imprimere alla ruota stessa una accelerazione angolare costante, ovvero una velocità angolare crescente in modo esponenziale, ma rendendola poi costante mediante un opportuno sistema di controllo: lo scappamento) e collegando ad essa una serie di ruote in cascata con rapporti di trasmissione crescenti tali che ad ogni giro della ruota primaria (delle ore) corrispondessero dodici giri della ruota dei minuti e 720 (12 x 60) di quella dei secondi.

Sullo stesso asse della ruota delle ore è stato montato un rocchetto atto ad accogliere le spire secondo le quali si avvolge la corda che sostiene la massa in grado di applicare la desiderata coppia motrice, pari al suo peso moltiplicato per il raggio del rocchetto stesso. In questo modo è assicurata la coppia motrice costante (la cui costanza è elemento importante per la precisione di funzionamento dello scappamento) per tutto il movimento.

Ad ogni giro della ruota delle ore, ruota di un giro anche il rocchetto su cui è avvolta la corda che sostiene il peso, che scenderà perciò di un percorso pari alla circonferenza del rocchetto per ogni 12 ore trascorse.

Per consentire una più facile realizzazione di tutti i pezzi del movimento anche a chi disponesse solo di un trapano (ma è necessario anche un adatto supporto a colonna) e pochi altri attrezzi di uso comune, abbiamo deciso di prevedere ed accettare un errore massimo nella costruzione e nel posizionamento dei singoli pezzi dell’ordine di almeno 0,5 mm, il che ha comportato, come diretta conseguenza, la valutazione di una distanza minima fra i denti degli ingranaggi pari ad almeno un centimetro.

I primi calcoli che abbiamo affrontato sono stati quelli di tipo cinematico.

Come abbiamo già visto, ad ogni giro della ruota delle ore devono corrispondere 12 giri di quella dei minuti e 12 x 60 = 720 giri di quella dei secondi.

Sia pure decidendo di eliminare la ruota e la lancetta dei minuti, un rapporto di trasmissione di 1:720 non sarebbe stato comunque realizzabile con due sole ruote dato che, anche fissando al numero minimo di 10 il numero di denti della ruota condotta (quella dei secondi), la ruota delle ore di denti avrebbe dovuto averne 7.200, per una circonferenza di circa 72 metri, equivalente ad un diametro di 23 metri!

Abbiamo quindi deciso di dividere l’improbo compito di trasferire il moto dalla ruota delle ore a quella dei secondi fra almeno tre coppie di ruote in cascata.

La prima coppia è incaricata di attuare una prima moltiplicazione per 12, in modo di poter usare la prima ruota condotta come ruota dei minuti. Rimanendo ancora da attuare un ulteriore rapporto di trasmissione di 60, abbiamo deciso di passare per una ulteriore ruota intermedia con un primo rapporto 1:10 e quindi ad una seconda con un rapporto 1:6 (10×6=60).

Ripercorrendo all’inverso il percorso della trasmissione del moto, dalla ruota dei secondi a quella delle ore, si incontra una prima ruota, questa dei secondi stessa, che compie un giro ogni sessanta secondi; la seconda (intermedia) fa un giro ogni sei giri della prima (dei secondi), mentre la terza (dei minuti) fa un giro ogni dieci della seconda (intermedia), ovvero ogni sessanta della prima (dei secondi). Per non dover aumentare ulteriormente il numero delle ruote sul percorso della trasmissione del moto, con conseguenti ulteriori perdite di energia per attrito e conseguenti problemi di funzionamento e/o riduzione della riserva di carica, abbiamo deciso di utilizzare la ruota dei secondi anche come ruota di scappamento, il che ha comportato l’uso di un pendolo con periodo 2 secondi (una alternanza al secondo), la cui lunghezza si ricava dalla formula

T = 2 x p x Öl/g

da cui si evince che per un periodo “T” la lunghezza “l” del pendolo in metri si ricava dalla

l = T2/4p2 x g

(con “g pari all’accelerazione di gravità di 9,8 m/s2).

Nel nostro caso volevamo T=2, da cui

l = 22:(4 x 3,14162) x 9,8 = 9,80:9,87 = 0,993 metri,

ovvero 99,3 cm (tutto ciò vale per un pendolo semplice; ed il nostro pendolo, come vedremo, è stato realizzato proprio in modo tale da potersi avvicinare molto alla struttura di un pendolo semplice, ovvero nel quale l’asta di sospensione ha massa e momento d’inerzia trascurabili rispetto alla massa complessiva del pendolo, concentrata per quanto possibile alla sua estremità libera).

Tale lunghezza è quella che separa l’effettivo punto di sospensione del pendolo dalla posizione occupata dal baricentro della sua massa, ovvero all’incirca il centro del peso fissato all’estremità libera.

In realtà,come vedremo, la presenza in prossimità del punto di sospensione del pendolo di una serie di elementi abbastanza pesanti necessari a realizzare il dispositivo di scappamento, e la massa non nulla di tutto il sistema di sospensione (l’asta), ci ha condotti a dover prevedere una distanza (regolabile) fra l’asse di sospensione ed il peso pari a circa 113 cm.

Come

funziona

Rivediamo brevemente il funzionamento di base del nostro orologio.

Una massa, sottoposta all’attrazione terrestre, tira con il suo peso, tramite una carrucola che ne innalza la quota di partenza, un cordino pre-arrotolato su un rocchetto di circa 16 cm di diametro.

Questo rocchetto è montato sullo stesso asse di quella che in precedenza abbiamo chiamato ruota delle ore ed è ad essa solidale, per tramite di opportune mollette, solo nella rotazione antioraria, durante la quale, svolgendosi la corda, la ruota delle ore viene forzata a ruotare in senso antiorario. Nel senso inverso, invece, il rocchetto può ruotare liberamente e ciò avviene quando l’orologio viene caricato. La operazione di ricarica avviene tirando la corda che scorre nella carrucola di sinistra e che, ad orologio scarico, è arrotolata su un altro rocchetto perennemente solidale a quello di cui si è appena parlato.

Durante la discesa del peso, la ruota delle ore ruotando in senso antiorario, trascina in rotazione oraria con i suoi denti periferici (perni di filo di ottone da 2 mm di diametro e circa 7,5 mm di sporgenza dal profilo della ruota) la ruota dei minuti.

Essendo dotata la ruota delle ore di 120 denti ed ingranando con un pignone solidale alla ruota dei minuti dotato di 10 denti, il rapporto di trasmissione fra le due ruote (ore e minuti) risulterà di 1:12 ovvero, ad ogni giro della ruota delle ore corrisponderanno 12 giri di quella dei minuti.

Procedendo lungo il treno del tempo nella stessa direzione troviamo una ruota intermedia, messa in rotazione antioraria dalla ruota dei minuti (dotata di 100 denti) per tramite di un altro pignone da 10 denti, con un rapporto 1:10. La ruota intermedia ha 60 denti ed ingrana con il pignone da 10 denti solidale con la ruota dei secondi che è anche la ruota di scappamento, realizzando un rapporto di trasmissione di 1:6, che ottiene in definitiva la rotazione la ruota dei secondi di ben 60 giri per ogni giro di quella dei minuti.

La ruota di scappamento è quella attraverso la quale il pendolo può regolare la marcia di tutto l’orologio, fermando e rilasciando ad intervalli regolari, per due volte ciascuno, ognuno dei trenta denti perpendicolari al piano della stessa ruota.

In pratica, La ruota di scappamento tende a ruotare in senso orario, trascinata dalla ruota intermedia ma, i denti preposti ad interagire con il pendolo, ogni 12° incontrano e vengono fermati da una delle due spinette inclinate fissate tramite un rinvio al pendolo stesso; durante tale incontro ciascun dente scivola sulla spinetta interessata e dà un impulso al pendolo che ne vince gli attriti e lo mantiene in oscillazione.

Dato che le oscillazioni del pendolo, per piccolissimi archi di oscillazione, tendono ad essere isocrone, ovvero tutte di pari durata, indipendentemente dalla ampiezza dell’oscillazione, la ruota di scappamento compirà un giro in un tempo corrispondente a 30 x 2 semioscillazioni. Basta quindi prevedere per il pendolo un periodo di oscillazione di 2 secondi, ovvero 1 secondo per ogni semioscillazione (alternanza), per veder ruotare la ruota di scappamento ad un regime di 1 giro ogni 60 secondi, ovvero un giro al minuto, e tutte le altre ruote in conseguenza. A partire dal prossimo articolo cominceremo ad esaminare i particolari della costruzione.

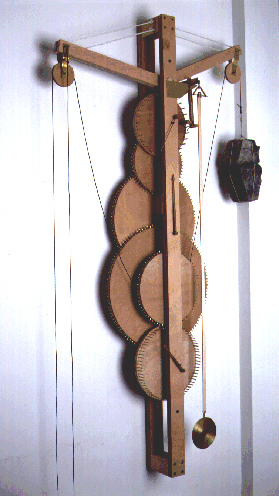

Foto1 pag130

Lo spessore del prototipo che abbiamo realizzato è di circa 13 cm.

In realtà potreste decidere di realizzare lo stesso orologio anche in spessori diversi, dato che la principale condizione da soddisfare è solo quella che tutti gli elementi possano ruotare senza venire in contatto fra di loro se non tramite le superfici a questo preposte, ovvero quelle dei denti. Nel nostro caso lo spessore deriva automaticamente dalla scelta di un legno multistrato da 10 mm di spessore per le ruote e di una altezza di 15 mm per i denti dei pignoni.

Foto2 pag 131

L’Orokit de l’Orologio ha un ingombro totale di circa 1,4 per 0,8 metri, ma la parete cui fissarlo deve consentire un posizionamento con il bordo inferiore ad almeno 70 cm da terra per consentire una corsa utile del peso di almeno 1,75 metri, pari a circa tre volte e mezzo la circonferenza di avvolgimento del cordino di sostegno del peso, corrispondente ad una riserva di carica di quarantadue ore.

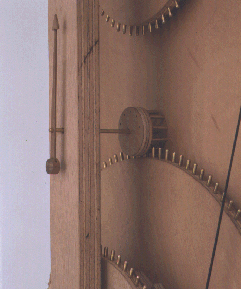

Foto3 pag 132

La ruota dei minuti (da 100 denti) e relativo pignone (10 denti) …in tutta la loro magnificenza.

Foto4 pag 132

Un particolare dell’ingranamento fra la ruota delle ore (120 denti) ed il pignone della ruota dei minuti.

Foto5 pag 133

Alla ruota delle ore sono fissate due molle che rendono possibile la trasmissione del moto dal gruppo dei due rocchetti (motore e di ricarica) alla ruota stessa, nel solo verso di rotazione antiorario, tale da trasmettere il moto dal rocchetto motore alla ruota, che è la prima del treno del tempo.

Foto6 pag 134

La lancetta delle ore è montata su una apposita ruota che ingrana con quella delle ore tramite una ulteriore dentatura secondaria avente lo stesso numero di denti, prevista esclusivamente per invertire il verso di rotazione rispetto alla ruota delle ore, in modo che la lancetta ruoti in senso orario.

Foto7 pag 135

Il sistema di scappamento che consente l’interazione fra il pendolo e la ruota di scappamento, o dei secondi. Verrà descritto dettagliatamente nelle prossime puntate.

Orokit – L’Orologio da costruire – Parte 2

(Seconda parte – Dal n.66 de l’Orologio)

Quando, nel 1985, il sottoscritto descriveva ai lettori di Audio Review (autorevole rivista di elettroacustica ed alta fedeltà) il suo primo programma di progetto di casse acustiche alta fedeltà (per computer Commodore 64 n.d.r.), ben difficilmente avrebbe potuto prevedere che, a distanza di tredici anni, sarebbe stato impegnato a proporvi, dalle pagine di una rivista di orologeria, il progetto originale di un orologio di legno in stile rinascimentale.

Di Renato Giussani – Foto di Alessandro Neri

Alla luce dei primi commenti degli amici con cui siamo a più diretto contatto, ci sembra utile ripetere qui una frase già pubblicata nella prima puntata:

“Durante lo sviluppo del progetto e la realizzazione del prototipo che presenteremo su queste pagine, abbiamo dovuto affrontare diverse problematiche fisiche ed alcuni aspetti tecnici di base la cui conoscenza potrà probabilmente interessare anche gli appassionati meno impegnati.

La lettura della serie di articoli che prende l’avvio oggi è perciò consigliata a tutti, indipendentemente dalla loro formazione culturale ed esperienza tecnica, nonché dalla loro effettiva volontà di realizzare un orologio come quello che presenteremo.”

Lo scorso mese abbiamo pubblicato il primo degli articoli con i quali vi descriveremo il progetto e la realizzazione di un orologio a pendolo in stile rinascimentale.

Quest’ultima definizione deriva dal fatto di avere scelto un tipo di materiali che, in forme similari, avrebbe potuto essere alla portata anche di ingegneri post-medioevali.

In realtà, tale scelta non è stata affatto dettata dalla voglia di emulare Leonardo, quanto di offrire a chi volesse cimentarsi nella realizzazione dell’orologio, la possibilità di farlo mettendo in campo il minor impegno possibile sia sul piano delle conoscenze tecnologiche che su quello dei costi.

Alla fine, i materiali che hanno richiamato la nostra attenzione, per la facile reperibilità e la ancor più facile lavorabilità, sono stati il multistrato marino e l’ottone, in forma di piattine, fili e viti reperibili in parte presso rivendite di metalli e in parte presso negozi di modellismo.

Uno dei pochi particolari, difficilmente sostituibili, di derivazione tecnologicamente più moderna è costituito dai morsetti di fermo dei perni, ottenuti smontando dei morsetti elettrici di tipo Mammuth, reperibili presso qualsiasi elettricista mediamente fornito.

Il mese scorso, nella didascalia della foto a pagina 135, vi avevamo promesso che avremmo approfondito la descrizione del sistema di scappamento del nostro orologio. Eccoci quindi a dare un primo seguito a tale promessa, cominciando a vedere alcuni aspetti del suo funzionamento.

Innanzi tutto cominciamo col ricordare cos’è e qual’è la funzione di base dello scappamento, in un qualsiasi orologio meccanico.

Si tratta di un insieme di componenti, fondamentalmente l’ancora e la ruota di scappamento, preposti a far interagire il treno del tempo con l’organo regolatore.

In pratica: l’energia fornita dalla molla di carica contenuta nel bariletto o dai pesi, in assenza di un organo regolatore, farebbe girare tutti i ruotismi dell’orologio, alcuni dei quali hanno le lancette fissate ai loro perni, a velocità crescente, frenata solo dagli attriti.

L’organo regolatore (bilanciere o pendolo che sia) deve potersi occupare di rendere uniforme tale velocità di rotazione, in modo che ad ogni giro delle lancette corrispondano intervalli di tempo predefiniti sempre di uguale durata.

Per ottenere questo risultato, la ruota più veloce del gruppo che prende il moto dal bariletto viene fatta interagire con l’organo regolatore, in modo da costringerla ad una velocità media di rotazione costante.

L’elemento che consente questa interazione è l’ancora, incaricata di controllare la rotazione della ruota di scappamento, fermando via via ciascuno dei suoi denti e rilasciandolo al comando dell’organo regolatore, il quale viene mantenuto in movimento (un moto armonico caratterizzato da una costanza del periodo più elevata possibile) proprio dalla energia che l’ancora gli cede (dopo averla ricevuta dal bariletto per il tramite della ruota di scappamento stessa) durante la fase di rilascio di ciascuno dei denti.

Negli orologi da polso moderni il sistema di scappamento è basato sulla presenza di un’ancora svizzera e di un bilanciere circolare reso oscillante attorno al suo asse grazie alla presenza di una molla a spirale; l’ancora interagisce per il tramite di due pietre inclinate (leve di entrata e di uscita) con i denti della ruota di scappamento ed attraverso la forchetta posta all’estremità del suo stelo con il bottone del bilanciere, dal quale viene spostata durante la fase di passaggio del bilanciere stesso, nella sua oscillazione, per la posizione di equilibrio, ottenendo che una delle due leve liberi il dente che aveva fermato, dandogli quindi un impulso attraverso la sua superficie attiva inclinata.

Probabilmente, tutto il funzionamento è più facile a capirsi guardando le figure pubblicate a pag.130, che a descriversi; in ogni caso, se al posto del bilanciere circolare e della molla a spirale mettiamo l’asta di un pendolo e la forza di gravità, il risultato non cambia di molto.

Una delle caratteristiche principali dello scappamento appena descritto è il fatto di essere classificabile come “libero” o “a contatto periodico”, per contrapposizione alla famiglia di quelli “a contatto permanente” cui appartiene quello “a rinculo” impiegato nel nostro orologio.

Negli scappamenti liberi, l’organo regolatore entra in contatto con l’ancora solo per un breve istante ad ogni oscillazione ed una caratteristica importante è che ciascuna delle leve dell’ancora presenta due superfici attive di interazione con i denti della ruota di scappamento: una di riposo contro la quale il dente si ferma mentre il bilanciere completa liberamente la sua oscillazione, ed una d’impulso, contro la quale il dente scivola mentre trasmette all’ancora (che in quel momento può spingere anche il bilanciere) l’impulso stesso.

Nello scappamento utilizzato nel nostro orologio (Fig.3 e 4), invece, l’ancora (B), che ruota attorno allo stesso asse (A) attorno al quale ruota il pendolo ad essa solidale, controlla il moto della ruota di scappamento (E) attraverso le leve D che interagiscono con i denti o caviglie G attraverso una unica superficie che è contemporaneamente di riposo e d’impulso ed ha forma ed orientamento tali da conseguire un funzionamento “a rinculo”. Per semplificare la rappresentazione grafica del sistema abbiamo adottato l’artificio di ruotare di 90°, ponendolo in posizione verticale, il corpo C dell’ancora che normalmente è orizzontale ed attraverso i cui bracci passano le caviglie della ruota di scappamento per poter interagire con le leve D. In Fig.3 è presentato l’intero sistema di scappamento, con l’ancora (ed annesso pendolo, non mostrato in figura) nella sua posizione di massima escursione antioraria. In questo momento la leva di entrata D, quella di sinistra, sta tenendo ferma una delle caviglie della ruota di scappamento. A partire dal momento stesso in cui la caviglia della ruota di scappamento e la leva dell’ancora entrano in contatto, quest’ultima ferma la ruota ricevendone contemporaneamente una spinta che tende a farla ruotare (nel caso in figura, in senso orario), imprimendo al pendolo una coppia che lo mantiene in moto recuperandone le perdite di energia causate dagli attriti. In Fig.4 è mostrata la posizione simmetrica rispetto a quella della Fig.3, ovvero la massima escursione oraria dell’ancora (B) che, come mostra la freccia in alto, disegnata in corrispondenza del suo stelo, sta ricevendo una spinta in senso antiorario.

Lo scappamento adottato è detto a rinculo perché, quando le leve dell’ancora entrano in contatto con le caviglie della ruota di scappamento, il pendolo viene in realtà frenato nella sua oscillazione dalla ruota, che a sua volta ne riceve una spinta che la fa tornare indietro, ruotando leggermente in senso antiorario. Il risultato è che l’ampiezza di oscillazione del pendolo viene ridotta e il periodo abbreviato, al punto che questa caratteristica dello scappamento a rinculo è stata sfruttata spesso per accelerare pendoli che, a causa di un impulso eccessivo tendevano ad avere ampiezze di oscillazione troppo ampie, cui corrispondono (a causa di un errore di isocronismo che non approfondiremo in questa sede) periodi di durata più lunga.

Nel nostro caso, questa caratteristica di auto-recupero dell’isocronismo dello scappamento a rinculo può aiutare ad ottenere una buona precisione dell’orologio, nonostante le variazioni nella forza motrice, negli attriti e nell’accoppiamento fra le ruote, inevitabili nel funzionamento di esemplari realizzati con un processo di autocostruzione amatoriale, per quanto curato possa essere.

Abbiamo già visto nell’articolo precedente che la lunghezza determinata sperimentalmente per il nostro pendolo (intesa dall’asse di sospensione al centro della massa di ottone posta all’estremità inferiore dell’asta) deve essere superiore a quella teorica calcolabile per un pendolo semplice di pari periodo, pari a

l = T2:4p2 x 9,81

che nel nostro caso (un pendolo con periodo 2 secondi; 3.600 alternanze/ora) porta al risultato di

1 = 22:(4 x 3,14162) x 9,81 = 9,81:9,87 = 0,994 metri,

Abbiamo anche già detto che sussistono diverse ragioni che spiegano questa apparente incongruenza: ad esempio, come appena detto, le formule pubblicate valgono per un pendolo semplice; nel nostro pendolo, invece, la presenza in prossimità del punto di sospensione di una serie di elementi abbastanza pesanti, necessari a realizzare il dispositivo di scappamento, oltre alla massa di tutto il sistema di sospensione (l’asta), ne allontana non poco la struttura dallo schema teorico del pendolo semplice, che prevede un’asta inestensibile di massa nulla e tutta la massa del sistema concentrata all’estremità inferiore.

Ora che abbiamo appreso anche una delle particolarità del nostro sistema di scappamento (a rinculo) possiamo aggiungere anche questa (la riduzione del periodo di oscillazione) fra le cause della necessità di una maggiore lunghezza dell’asta del pendolo, fissata sperimentalmente in circa 113 cm.

Fig. 1 e 2 pag.130

A sinistra: In figura è mostrato lo schema di uno scappamento ad ancora svizzera. Il moto oscillatorio del bilanciere è rappresentato dalla freccia rossa in alto in figura (che in questa fase indica una rotazione antioraria). Il bottone del bilanciere (che ruota solidalmente al bilanciere stesso) è rappresentato dal punto blu in alto a destra e l’intero sistema è mostrato in corrispondenza della massima escursione antioraria della rotazione del bilanciere. Nella posizione mostrata in figura, l’interazione del bottone con la forchetta dell’ancora la ha costretta a ruotare in senso orario fino a che il suo dente di destra non ha fermato la rotazione della ruota di scappamento (in basso) che ha appoggiato uno dei suoi denti alla superficie di riposo della leva di uscita.

A destra: In questa figura si vede il bottone del bilanciere mentre ha appena finito di liberare la ruota di scappamento, che a sua volta sta imprimendo un impulso motore al pendolo, nello stesso senso del suo attuale moto di rotazione. L’impulso viene impresso al bilanciere, grazie alla spinta operata dal dente che viene liberato, sulla superficie d’impulso della leva di uscita dell’ancora; questa viene fatta ulteriormente ruotare in senso antiorario e spinge a sua volta il bottone del bilanciere ancora impegnato nella forchetta.

Fig. 3 e 4 pag.131

A sinistra: Fig.1 – I disegni pubblicati esemplificano il funzionamento dello scappamento impiegato nel nostro orologio. Caratteristiche e funzionamento sono descritti nel testo a pag.132

A destra: Fig.2 – Le lettere contraddistinguono i vari componenti come dal seguente elenco:

A) Perno di sospensione del pendolo. B) Stelo dell’ancora. C) Bracci dell’ancora. D) Leve dell’ancora. E) Ruota di scappamento. F) Perno della ruota di scappamento. G) Denti o caviglie della ruota di scappamento.

Da notare che, allo scopo di semplificarne la rappresentazione grafica, i bracci (C) dell’ancora nel disegno sono ruotati di 90°, dalla posizione orizzontale visibile nella foto di pag.133 a quella verticale delle figure qui sopra.

Foto 5 pag 132

L’orologio fissato ad una parete. L’ingombro totale è di circa 140 per 80 centimetri ed il bordo inferiore, per consentire una adeguata corsa utile al peso motore, va posto ad almeno 70 cm da terra. In questo modo la riserva di carica che si consegue è di circa 42 ore

Foto 6 pag 133

La foto mostra il sistema di scappamento, cui si riferiscono i disegni di pag. 131. Si nota fra l’altro un particolare della sospensione dell’asta del pendolo, costituito dall’archetto in alto sostenuto dalla vite di regolazione, che è strutturato in modo da escludere la trasmissione all’asta di sollecitazioni capaci di spostare il pendolo dal suo piano di oscillazione naturale, parallelo alla parete di appoggio.

Orokit – L’Orologio da costruire – Parte 3

(Terza parte – Dal n.67 de l’Orologio)

Quando, nel 1985, il sottoscritto descriveva ai lettori di Audio Review (autorevole rivista di elettroacustica ed alta fedeltà) il suo primo programma di progetto di casse acustiche alta fedeltà (per computer Commodore 64 n.d.r.), ben difficilmente avrebbe potuto prevedere che, a distanza di tredici anni, sarebbe stato impegnato a proporvi, dalle pagine di una rivista di orologeria, il progetto originale di un orologio di legno in stile rinascimentale.

Di Renato Giussani – Foto di Alessandro Neri

Nelle prime due puntate di questa serie abbiamo cercato di convincervi che la costruzione dell’OroKit, come familiarmente è stato battezzato l’orologio “rinascimentale” che vi stiamo presentando, è quasi alla portata di tutti. In realtà, come apparirà chiaro dalla lettura di questa terza parte, per condurne a termine con successo la costruzione e la messa a punto, sono necessarie comunque una pazienza, una precisione ed una capacità manuale quasi pari a quella dei mitici gnomi svizzeri, dei quali ci siamo visti obbligati a rivalutare e non di poco le capacità e la tenacia.

Il mese scorso abbiamo esaminato alcune caratteristiche tecniche importanti del funzionamento dell’OroKit, correlate in particolare alle scelte effettuate per il sistema di scappamento. Questo mese abbiamo pensato di cominciare a proporvi alcuni argomenti relativi alla effettiva fase di realizzazione dell’orologio. In primo luogo (nel box) i dati geometrici principali, ovvero alcuni di quelli relativi alle ruote e rispettive dentature, nonché alle “platine” che le supportano.

In realtà, la idea originale era di fornirvi subito una serie di disegni in scala 1:1, utilizzando i quali per ricalcare la forma dei vari pezzi da costruire, avreste potuto tagliare le ruote e quant’altro. Man mano che procedevamo nel rilevamento e nel calcolo definitivo di tutti i dati tecnici e quote corrispondenti, abbiamo dovuto prendere però atto che la precisione necessaria per consentire un funzionamento senza problemi di tutto l’insieme, ben difficilmente potrebbe essere garantita da un processo di costruzione così rudimentale. La nostra pia speranza iniziale era quella di poter consentire un funzionamento senza problemi dei vostri manufatti anche in presenza di tolleranze costruttive dell’ordine del millimetro; oggi invece, sia in base ai calcoli ed ai disegni definitivi, che all’esperienza di messa a punto del nostro prototipo (necessariamente costruito con dati decisi a priori in modo abbastanza approssimativo, per essere poi “aggiustati” e “corretti”, come vedremo, in corso d’opera), ci siamo resi conto che quel millimetro di tolleranza va più propriamente inteso come +0,5 mm: con l’accortezza che per alcuni parametri (in particolare la profondità di accoppiamento dei denti delle ruote) questo limite deve essere tarato a costruzione avvenuta fino ad ottenere un valore addirittura pari al mezzo millimetro per l’errore “totale” di accoppiamento.

Ove si tenga conto che la precisione dell’accoppiamento fra le ruote deriva sia da quella del taglio delle due ruote che si accoppiano, che da quella di realizzazione e posizionamento dei denti e delle piastrine di supporto dei perni, appare chiaro come un’opera di taratura ed aggiustamento di questo parametro a costruzione avvenuta si renderà praticamente indispensabile nella stragrande maggioranza dei casi.

Peraltro, ove si fosse colti dal desiderio di poter “scialare” maggiormente con gli errori, accettando quindi una precisione inferiore, ferma restando la tipologia estremamente semplice delle dentature adottate per ruote e “rocchetti” (le ruote da 10 denti coassiali e solidali alle ruote 2,3 e 4), basterebbe fare la semplice considerazione che per passare, dal mezzo millimetro di errore totale concesso, al millimetro intero tutto l’orologio dovrebbe diventare grande il doppio (il che vorrebbe dire, ad esempio, la ruota più grande da 77 cm di ingombro totale invece di 38,5 cm) per tornare rapidamente a cercare di lavorare con la massima cura ed a prepararsi alla fase della messa a punto finale con una pazienza ed una determinazione sicuramente molto maggiori.

Arrivati a questo punto, ci sembra che la cosa migliore da fare sia esortarvi all’esame delle foto e dei disegni, nonché delle relative didascalie, che potranno probabilmente esemplificare meglio di tante parole quanto appena esposto. Arrivederci al prossimo mese. Con la quarta puntata vi forniremo senza altri indugi quanti più dati e consigli utili per passare decisamente alla fase costruttiva vera e propria.

DATI GEOMETRICI PRINCIPALI

DENTATURE

Per ottenere la trasmissione del moto con la maggiore regolarità possibile, con il tipo di dentature adottato, è necessario che la linea lungo la quale avviene il contatto fra i denti non sia mai interna alla circonferenza primitiva delle ruote. Dato che la circonferenza di accoppiamento delle ruote con i rocchetti (quella sulla quale il passo fra i denti è esattamente 10 mm) è posizionata ad 1,5 mm sotto al profilo esterno dei denti, in pratica, con i dimensionamenti prefissati, basterà soddisfare la seguente condizione: i denti dei rocchetti, ad orologio montato, dovranno risultare tangenti all’interno della circonferenza passante per le teste dei denti radiali delle ruote con cui ingranano. Ove, a causa delle tolleranze della costruzione, ciò non fosse verificato, sarà possibile riposizionare i denti delle ruote (perni lunghi in realtà, compresa la radice, circa 30 mm) per una sporgenza dal legno diversa dai 7,5 mm nominali, fino ad ottenere la condizione di tangenza richiesta.

– Altezza denti = 7,5 mm

– Diametro denti = 3,0 mm

– Altezza del fianco dei denti dalla circonferenza della ruota in legno di supporto alla circonferenza primitiva = 7,5-1,5 mm = 6 mm

RUOTE

ROCCHETTI(ruote più piccole con i denti ortogonali, coassiali alle ruote più grandi dai denti radiali)

– Numero denti = 10

– Circonferenza primitiva (o di accoppiamento) = 10×10 = 100 mm

– Diametro teorico di accoppiamento = 100:3,14159 = 31,831 mm

– Diametro nominale circonferenza di accoppiamento = 32 mm

– Raggio nom. circ. di accoppiamento = 32:2 = 16 mm

– Diametro ruota in legno = 32+1,5×2+3×2 = 41 mm

– Raggio ruota in legno = 41:2 = 20,5 mm

– Passo della dentatura in gradi = 360:10 = 36°

RUOTA 1 (ruota delle ore o motrice)

– Numero denti radiali = 120

– Circonferenza di accoppiamento = 120×10 = 1.200 mm

– Diametro teorico di accoppiamento = 1.200:3,14159 = 381,972 mm

– Diametro nominale circonferenza di accoppiamento = 382 mm

– Raggio nom. circ. di accoppiamento = 382:2 = 191 mm

– Diametro ruota in legno = 382-6×2 = 370 mm

– Raggio ruota in legno = 370:2 = 185 mm

– Passo della dentatura in gradi = 360:120 = 3°

RUOTA 2 (ruota dei minuti)

– Numero denti radiali = 100

– Circonferenza di accoppiamento = 100×10 = 1.000 mm

– Diametro teorico di accoppiamento = 1.000:3,14159 = 318,31 mm

– Diametro nominale circonferenza di accoppiamento = 318 mm

– Raggio nom. circ. di accoppiamento = 318:2 = 159 mm

– Diametro ruota in legno = 318-6×2 = 306 mm

– Raggio ruota in legno = 306:2 = 153 mm

– Passo della dentatura in gradi = 360:100 = 3,6°

RUOTA 3 (ruota intermedia)

– Numero denti radiali = 60

– Circonferenza di accoppiamento = 60×10 = 600 mm

– Diametro teorico di accoppiamento = 600:3,14159 = 190,986 mm

– Diametro nominale circonferenza di accoppiamento = 191 mm

– Raggio nom. circ. di accoppiamento = 191:2 = 95,5 mm

– Diametro ruota in legno = 191-6×2 = 179 mm

– Raggio ruota in legno = 179:2 = 89,5 mm

– Passo della dentatura in gradi = 360:60 = 6°

RUOTA 4 (ruota dei secondi o di scappamento)

– Numero denti ortogonali = 30

– Circonferenza di interazione = 600 mm

– Diametro teorico di interazione = 600:3,14159 = 190,986 mm

– Diametro nominale circonferenza di accoppiamento = 191 mm

– Raggio nom. circ. di accoppiamento = 191:2 = 95,5 mm

– Diametro ruota in legno = 191+1,5×2+3×2 = 200 mm

– Raggio ruota in legno = 200:2 = 100 mm

– Passo della dentatura in gradi = 360:30 = 12°

RUOTA 5 (ruota di inversione delle ore)

– Numero denti radiali = 72

– Circonferenza di accoppiamento = 72×10 = 720 mm

– Diametro teorico di accoppiamento = 720:3,14159 = 229,18 mm

– Diametro nominale circonferenza di accoppiamento = 229 mm

– Raggio nom. circ. di accoppiamento = 229:2 = 114,5 mm

– Diametro ruota in legno = 229-6×2 = 217 mm

– Raggio ruota in legno = 217:2 = 108,5 mm

– Passo della dentatura in gradi = 360:72 = 5°

RUOTA 6 (ruota condotta della lancetta delle ore)

– Numero denti ortogonali = 72

– Circonferenza di interazione = 720 mm

– Diametro teorico di interazione = 720:3,14159 = 229,18 mm

– Diametro nominale circonferenza di accoppiamento = 229 mm

– Raggio nom. circ. di accoppiamento = 229:2 = 114,5 mm

– Diametro ruota in legno = 229+1,5×2+3×2 = 238 mm

– Raggio ruota in legno = 238:2 = 119 mm

– Passo della dentatura in gradi = 360:72 = 5°

PLATINE

– Distanze perni:

Ruota 1 <-> Rocchetto della ruota 2 = 191+16 = 207 mm

Ruota 2 <-> Rocchetto della ruota 3 = 159+16 = 175 mm

Ruota 3 <-> Rocchetto della ruota 4 = 95,5+16 = 111,5 mm

Ruota 5 <-> Ruota 6 = 114,5+114,5 = 229 mm

Fig. 1 pag. 120

Fig.1 – In figura è rappresentato un rocchetto condotto da 10 denti che ingrana con la ruota motrice (o delle ore) da 120 denti. Il disegno è stato volutamente realizzato per una penetrazione eccessiva (3 mm) dei denti della ruota delle ore fra quelli del rocchetto, tale che nella fase di recesso dei denti del rocchetto, nonostante un certo stondamento delle teste dei denti della ruota motrice, si ha una forte interferenza (indicata fra due denti color magenta con la lettera “I”), potenziale responsabile di strisciamenti, attriti ed impuntamenti nella fase di disimpegno dei denti del rocchetto, capaci al limite di fare addirittura fermare le ruote. Per ovviare a questo inconveniente è necessario procedere come mostrato in successione nelle figure 2 e 3.

Fig. 2 pag.121

Fig. 2 – In questo disegno è mostrata la condizione di funzionamento possibile per una penetrazione dei denti ridotta ad 1,5 mm. In questo caso i due denti color magenta che si stanno allontanando fra loro non interferiscono più, ed anzi appaiono separati da una sia pur piccola distanza “I”, indicata dalle piccole frecce (tale distanza è pari nel disegno a circa 0,4 mm, ma nella realtà viene ovviamente a dipendere in modo diretto dalle tolleranze e dagli errori con cui vengono realizzate ed accoppiate le ruote dentate).

Fig. 3 pag. 121

Fig 3 – Per concludere la descrizione di come sia possibile combattere il problema di un disimpegno “ruvido” dei denti dei rocchetti, ecco la versione finale dell’accoppiamento fra le due ruote del nostro esempio, che prevede una penetrazione di 1,5 mm ed una rastrematura molto più accentuata del profilo dei denti della ruota motrice, tale da avvicinarne un poco la forma a quella nella quale siamo soliti imbatterci quando ci capita di osservare i denti dei più comuni ingranaggi moderni. Come si vede, in questo modo la distanza “I” aumenta ulteriormente, permettendo di accettare anche errori di costruzione ben maggiori.

Foto 4 pag. 123

Questo è l’accoppiamento fra i denti descritto nella figura 2 come appare nella realtà. In questo caso la ruota fotografata non è quella delle ore rappresentata nei disegni, bensì quella intermedia da 60 denti, ma l’aspetto dell’insieme non cambia sostanzialmente. Si può notare uno stondamento dei denti inferiore rispetto a quello cui si accenna nella fig. 3, ma la precisione dell’accoppiamento ottenuta è abbastanza buono (le teste dei denti della ruota penetrano nel rocchetto esattamente per una distanza pari allo spessore dei denti di quest’ultimo). Posto in queste condizioni simili a quelle in figura, il nostro prototipo (che senza alcuna rastrematura dei denti era affetto da casuali impuntamenti e bloccaggi) ha viceversa dimostrato di poter funzionare senza problemi).

Foto 5 pag. 123

Questa è una delle piastrine di supporto dei perni delle ruote. Noi le abbiamo realizzate con rettangoli tagliati da una piattina d’ottone da 2 mm di spessore. Quella in fotografia misura 20 x 30 mm ed ha il foro di sostegno del perno da 3 mm (in questo caso si tratta di quello della ruota intermedia, ma lo stesso vale per tutte le altre, esclusa quella motrice che ha un perno da 5 mm di diametro e due piastrine da 30 x 50 mm) opportunamente svasato con una punta di trapano da 10 mm per ridurne lo spessore al contatto con il perno e con esso gli attriti, nemici giurati di qualsiasi orologio.

Orokit – L’Orologio da costruire – Parte -4

(Quarta parte – Dal n.68 de l’Orologio)

Quando, nel 1985, il sottoscritto descriveva ai lettori di Audio Review (autorevole rivista di elettroacustica ed alta fedeltà) il suo primo programma di progetto di casse acustiche alta fedeltà (per computer Commodore 64 n.d.r.), ben difficilmente avrebbe potuto prevedere che, a distanza di tredici anni, sarebbe stato impegnato a proporvi, dalle pagine di una rivista di orologeria, il progetto originale di un orologio di legno in stile rinascimentale.

Di Renato Giussani – Foto di Alessandro Neri

Con la pubblicazione dei disegni tecnici, che vi guideranno nella preparazione di tutti i pezzi che compongono l’orologio, la presentazione del progetto di autocostruzione entra nel vivo. Tenete conto che, per motivi di spazio, alcune rappresentazioni sono state “aggiustate” secondo criteri non normalizzati, mentre le viste di alcuni pezzi sono state raggruppate. Tutto ciò al fine di fornirvi il massimo delle informazioni nel minimo spazio. Chi volesse impegnarsi nella costruzione dovrà comunque essere in grado di interpretare correttamente i disegni, che non sono rappresentazioni realistiche, bensì schematiche della realtà (a questo proposito, invitiamo i meno tecnici a fare buon uso anche di tutte le foto pubblicate), ma si ricordi che tenteremo di dare tutti i chiarimenti del caso a chiunque dovesse trovarsi in difficoltà.

La puntata dello scorso mese si chiudeva con la promessa di iniziare decisamente con la presentazione dei dati utili ad avviare la fase pratica della costruzione del vostro orologio.

Vi siete sicuramente già accorti della presenza del grande poster con i disegni tecnici che abbiamo preparato per aiutarvi nella leggendaria impresa: ci sembra che ben difficilmente avremmo potuto dare corpo alla nostra promessa con più decisione. Speriamo che apprezziate il risultato delle nostre fatiche, iniziate il 17 agosto…Grazie Arturo! (n.d.r.: il prof. A.Pellegrini è il grafico che impagina Argento! ed i libri Argò, che in questa occasione ha assunuto con entusiasmo anche il ruolo di disegnatore tecnico).

Proviamo ad utilizzare il poster come guida, cominciando con l’aprirlo dalla parte dei disegni delle ruote, rappresentate in scala 1:2, il che significa che ogni millimetro nei disegni equivale a due millimetri nella realtà.

Come vedete, le ruote rappresentate sono 11, mentre nella foto frontale dell’orologio ne sono visibili solo 6. Il motivo è da ricercarsi nel fatto che la ruota dentata da 72 denti coassiale alla grande ruota motrice da 120 denti e che ingrana con la ruota della lancetta delle ore, nasconde alla vista tutto il “pacchetto di carica” (cui fanno capo i due cordini passanti per le due piccole pulegge in alto) composto a sua volta da ben cinque ruote accoppiate a formare due grandi pulegge, una per il cordino del peso ed una per quello di ricarica.

Cominciando la descrizione proprio da questo pacchetto vediamo che l’accoppiamento delle ruote componenti avviene tramite sei viti passanti, due da 5mm di diametro dotate di testa e dado e quattro più piccole ricavate da un perno filettato da 2mm e dotate di due dadi ciascuna.

Il taglio delle ruote può essere attuato, come nel nostro caso, utilizzando un seghetto elettrico da traforo.

Il metodo usato è stato quello di effettuare per prima cosa il foro del perno e facendo ruotare a mano il pezzo di legno da tagliare attorno al perno stesso mano a mano che il seghetto fermo lo tagliava. In alternativa le ruote potrebbero essere acquistate già tagliate presso un rivenditore di legno per hobbisti dotato di tornio. In questo secondo caso, ove il responsabile del taglio fosse opportunamente informato e sensibilizzato, la precisione ottenibile sarebbe sicuramente maggiore.

Il lavoro più lungo e noioso è senza dubbio la preparazione dei perni che fungono da denti. La lunghezza di ciascun dente dovrà essere di circa 25mm. L’arrotondamento delle teste dei denti è stato da noi ottenuto montandoli uno ad uno sul trapano elettrico e facendolo ruotate premendogli contro una pietra da mola a pasta fine. I denti vanno poi inseriti, sempre uno ad uno, nelle sedi predisposte sulle ruote forandole con il trapano per una profondità non inferiore ai 20mm, montato su un supporto a colonna, in corrispondenza dei riferimenti segnati a matita facendo uso di un goniometro.

Per garantire che la sporgenza di tutti i denti dal piano di base, costituito dal profilo della ruota stessa, sia identica (cosa importantissima in particolare per tutti i denti radiali che sporgono 7,5mm), si può predisporre un tubetto di metallo lungo quanto la parte sporgente del dente ed usarlo come battuta di arresto (infilandolo su ciascun dente in successione) per il martello con il quale si andranno ad inserire i denti stessi.

Tutti i fori da 25mm delle ruote A,B,C,D ed E del pacchetto di carica vanno intesi in realtà come più grandi di tanto quanto basta a consentire la libera rotazione sul perno di legno da 25mm accoppiato con due viti a legno alla ruota 1. Nel disegno della ruota 1 compaiono anche due mollette, ottenute piegando una piattina di ottone da 6mm di larghezza e 0,3mm di spessore come da disegno in scala 1:1 riportato sull’altra faccia del poster, che devono essere montate in modo da consentire la libera rotazione della ruota di carica dentata “E” solo nel verso tale da riavvolgere il cordino del peso durante la operazione di ricarica.

Nel verso opposto il cordino, posto in trazione dal peso motore tenderà a far ruotare la ruota di carica “D”, cui è fissato tramite un’asola riportata nel disegno e questa, solidale alla “E”, farà ruotare in senso antiorario la ruota 1 e con essa tutto il movimento. Sempre nei disegni delle ruote si notano, montati sui perni, i morsetti di battuta, ricavati da morsettiere elettriche mammuth come mostrato anche nella foto a colori pubblicata in queste stesse pagine.

Passando al lato opposto del poster, quello con i disegni in scala 1:1, vorrei richiamare la vostra attenzione anzitutto sui due disegni “anomali”, ovvero quello in scala 1:10 che riporta le dimensioni delle “platine” e le quote di fissaggio delle piastrine di sostegno dei perni, nonché sullo “schema delle primitive” con i versi di rotazione di tutte le ruote.

Il primo disegno fornisce contemporaneamente molte informazioni: le dimensioni delle due aste (o platine) di sostegno di tutti i componenti, nonché quelle dei due blocchi distanziatori posti alle loro estremità e del perno di legno cui sono appoggiati i due “bracci” superiori di sostegno delle carrucole di rinvio dei cordini. Sempre lo stesso disegno mostra inoltre anche lo schema di montaggio di tutte le ruote e le quote di fissaggio sia delle piastrine di supporto dei perni delle ruote che delle mensole di sostegno del pendolo.

A chi si chiedesse come sia possibile fissare le piastrine al lato interno delle platine con i fori per i perni esattamente nelle posizioni previste, senza sbagliare neanche di mezzo millimetro, suggeriremo un metodo molto pratico che per noi ha funzionato egregiamente. Dapprima si segnano, con una matita a punta molto fine ed impiegando lo stesso metro già usato per verificare tutti i diametri caratteristici delle ruote, le posizioni previste per i centri dei fori delle piastrine. Questi segni devono essere in forma di due linee incrociate lunghe almeno cinque centimetri. Poi si segnano sulle piastrine i centri dei fori che si andranno a praticare, con due linee incrociate, praticate con la punta di un taglierino, estese fino ai margini delle piastrine stesse. Quindi si appoggiano le piastrine, una ad una, sulle platine, in modo che le linee già tracciate sulle piastrine stesse e sul legno combacino esattamente e, tenendole ben ferme, si avvitano le quattro viti a legno di fissaggio: il gioco è fatto…

Passando allo schema delle primitive, questo riporta i diametri in corrispondenza dei quali la trasmissione del moto dovrebbe avvenire con lo stesso “rapporto di trasmissione” determinato dai rispettivi numeri dei denti (vedi puntate precedenti), in realtà i diametri suggeriti per ciascuna ruota motrice sono leggermente inferiori a quelli che realizzerebbero lo stesso identico rapporto di trasmissione con i rocchetti condotti calcolabile con il rapporto fra i numeri dei denti, per tener conto del fatto che, durante la rotazione, il contatto di ciascun dente dei rocchetti con quelli delle ruote tende ad iniziare ed a finire in prossimità della testa dei denti delle ruote stesse, su un diametro che può essere maggiore fino ad un paio di millimetri rispetto a quello indicato.

Una particolarità sui generis dello scappamento di questo orologio, che si evince dall’esame dei disegni del lato del poster in scala 1:1 è che l’ancora è fissata al suo supporto di sostegno tramite un “sandwich” di materiale che non è né legno né metallo. In sezione questo elemento è rappresentato dai due rettangoli con campitura tratteggiata che occupano lo spazio libero tra il sostegno dell’ancora e la fessura verticale ricavata nel gambo dell’ancora stessa. Tale materiale è feltro, aggiunto in quella posizione per smorzare la sospensione dell’ancora con un effetto simile a quello degli ammortizzatori delle automobili sulle buche delle strade: limita l’entità dei rimbalzi della ruota di scappamento ad ogni contatto dei suoi denti con le spine dell’ancora.

Sempre dallo stesso lato del poster, a sinistra in basso, è pubblicato un particolare in scala 1:1 del rocchetto da 10 denti che è montato coassialmente alle ruote 2, 3 e 4.

I 10 denti sono infilati perpendicolarmente al piano della ruota cui il rocchetto è solidale, in corrispondenza alla circonferenza primitiva da 32mm di diametro.

Le piccole viti di ottone dotate di dadi che appaiono in alcuni disegni sono acquistabili presso i negozi di componentistica per modellisti; le lastre, i nastri ed i tondini d’ottone da cui trarre tutti gli altri particolari possono essere reperiti invece presso rivendite di metalli.

Naturalmente non pensiamo che questa breve esposizione possa avere esaurito tutte le problematiche della costruzione di un oggetto complicato come quello che stiamo presentando, ma lo spazio è tiranno e dobbiamo concludere, confidando che gli appassionati fra voi che decideranno di passare alla realizzazione dell’orologio siano abbastanza esperti da non avere bisogno di altre spiegazioni e che, magari aiutandosi anche con le foto (comprese quelle già pubblicate negli articoli precedenti), siano senz’altro in grado di risolvere da soli tutti gli ulteriori problemi che incontreranno. In ogni caso, ripetiamo che saremo ben lieti di rispondere a quanti dovessero farci richieste specifiche sull’argomento. Il prossimo mese passeremo quindi a descrivere la “messa in moto” dell’orologio e pubblicheremo alcuni consigli utili a superare i problemi più comuni in cui potreste imbattervi durante la messa a punto e la regolazione iniziali dell’orologio.

Foto 1 pag 146

Un particolare dell’attacco fra il gambo dell’ancora e il suo sostegno orizzontale che, ad orologio montato è appoggiato a due mensole come quella contrassegnata nel disegno dalla lettera A, fissate alla parte alta delle due platine. Si nota il feltro introdotto per smorzare i rimbalzi dei denti della ruota di scappamento sulle spine dell’ancora.

Foto 2 pag 146

In basso a destra potete vedere una morsettiera elettrica mammuth del tipo usato per trarne i mozzi per i perni delle ruote, che appaiono in numerosi disegni, usati come mostrato nella parte sinistra della foto.

Foto 3 pag 147

L’attacco dell’asta del pendolo al sostegno dell’ancora incorpora anche una vite utile per una regolazione fine della lunghezza del pendolo. La regolazione fine della marcia dovrà essere effettuata solo dopo avere tagliato l’asta, per approssimazioni successive, ad una lunghezza che ottenga un errore giornaliero inferiore ai 2 minuti. Dopo avere regolato l’orologio il peso motore non dovrà essere più variato. Le leggere fresature che evitano lo scivolamento laterale del perno di sostegno da 2mm sono state realizzate accostando una limetta da ferro al perno messo in rotazione dal mandrino di un trapano.

Foto 4 pag 148

Particolare dell’estremo posteriore del sostegno del pendolo, che mostra anche i contrappesi e le fresature necessarie al loro montaggio. Questi piccoli pesi sono ottenuti da particolari usati per il fissaggio di ripiani di libere e possono essere sostituiti da qualunque altro pezzo di peso sufficiente a mantenere l sostegno in contatto con la mensola posteriore di supporto.

Foto 5 pag 148

Ecco come abbiamo realizzato l’attacco fra l’asta di legno del pendolo ed il suo peso di ottone. In questo modo abbastanza facile smontare il peso ed accorciare per approssimazioni successive l’asta fino ad ottenere una precisione abbastanza elevata, tanto da poter essere corretta con i piccoli aggiustamenti consentiti dalla vite posta in alto, in prossimità della sospensione

Foto 6 pag 149

Puleggia di rinvio di uno dei cordini di carica.

Foto 7 pag 149

I due bracci superiori dell’orologio, che sostengono le pulegge di rinvio dei cordini di nylon, sono tenuti in posizione mediante funi fissate attraverso fori passanti e nodi al blocco distanziatore superiore delle platine.

Orokit – L’Orologio da costruire – Parte 5

(Quinta parte – Dal n.69 de l’Orologio)

Quando, nel 1985, il sottoscritto descriveva ai lettori di Audio Review (autorevole rivista di elettroacustica ed alta fedeltà) il suo primo programma di progetto di casse acustiche alta fedeltà (per computer Commodore 64 n.d.r.), ben difficilmente avrebbe potuto prevedere che, a distanza di tredici anni, sarebbe stato impegnato a proporvi, dalle pagine di una rivista di orologeria, il progetto originale di un orologio di legno in stile rinascimentale.

Di Renato Giussani – Foto di Alessandro Neri

Questa quinta puntata, nelle nostre intenzioni, dovrebbe essere l’ultima della serie. Resta comunque inteso che potremo tornare su qualunque (sia nella rubrica delle risposte alle vostre lettere, sia con articoli specifici) ove dovessimo ricevere vostre documentate richieste in merito. Come pure ci impegnamo a pubblicare le foto delle vostre realizzazioni. Avendo già descritto (sia pure in modo non pedestremente esaustivo) i particolari costruttivi del nostro orologio, in questa occasione cercheremo di darvi tutti quei consigli che riteniamo più utili per superare indenni la fase di messa in moto e taratura iniziale dell’orologio. Non sarà probabilmente inutile ricordare qui che il prototipo che abbiamo costruito e fotografato è tuttora perfettamente funzionante.

Iniziamo subito con un mea culpa riguardante un dato geometrico pubblicato lo scorso mese. In ben due didascalie, a pag.147 e 148 del n.68 abbiamo indicato in 105 cm la lunghezza iniziale dell’asta dalla quale partire con il processo di accorciamento progressivo necessario per effettuare la taratura iniziale del vostro orologio. Tale lunghezza è invece quella cui, nel nostro caso, siamo giunti dopo alcune operazioni di allungamento attuate con inserti di cartoncino. Il nostro consiglio è naturalmente di predisporre inizialmente un’asta di lunghezza ben superiore, in modo da non essere costretti a ricominciare daccapo nel caso la lunghezza di 105 cm, nel vostro particolare caso, risultasse insufficiente a consentire la messa a punto con l’uso della sola vite dell’attacco dell’ancora. Una lunghezza iniziale di 110 cm potrebbe essere un buon valore per tutti.

Un altro consiglio che ci sembra utile anteporre a qualsiasi altro, riguarda la determinazione del valore del peso motore. Anzitutto, tenete conto che il cordino di carica, ovvero quello cui è legato il peso motore, dovrebbe essere arrotolato alla ruota di carica D, cioè quella da 165 cm. Provate subito con un peso da 4 kg, anche se successivamente potreste verificare la possibilità di far funzionare il vostro orologio anche con pesi inferiori. Ad ogni buon conto, ad orologio montato, con il peso motore in opera ed in assenza di ancora e pendolo, tutte le ruote dovrebbero mettersi in rotazione senza problemi. Trattenete con la mano la ruota di scappamento e permettetele di ruotare molto lentamente per almeno un giro completo, fermandola ogni 15 gradi circa, per verificare che riesca a rimettersi in moto da sola a partire da qualsiasi posizione. Se in una certa posizione, dopo averla lasciata libera, non dovesse rimettersi in rotazione, il problema potrebbe consistere in uno sbilanciamento della ruota, che avrebbe quindi bisogno di essere riequilibrata. Con pochi calcoli si può dimostrare che anche uno squilibrio di pochi grammi della ruota di scappamento (che potrebbe essere causato anche da disomogeneità del legno) può essere deleterio per la continuità della rotazione del nostro orologio:

Rapporto di trasmissione fra la ruota motrice e quella di scappamento = 1:720

Peso motore = 4000 g

Diametro della ruota del peso = 165 mm

Diametro della ruota in legno dello scappamento = 200 mm

Coppia motrice = 4000x(165:2) = 330000 g x mm

Coppia disponibile all’asse della ruota di scappamento = 330000:720 = 458,33 g x mm

Forza tangenziale equivalente, sul diametro della ruota in legno della ruota di scappamento = 458,33:(200:2) = 4,58 g

Bastano quindi solo 4,58 grammi di sbilanciamento alla periferia della ruota di scappamento che, sia pure in assenza di attriti, la ruota in una certa posizione rimarrebbe ferma. Viceversa nella situazione reale, ovvero in presenza di attriti (che supponiamo ad esempio tali da comportare una coppia ridotta all’asse della ruota di scappamento di 200 g x mm), la coppia motrice residua sarebbe di 458,33-200 = 258,33 g x mm.

In questo caso basterebbe uno sbilanciamento della ruota di scappamento equivalente a 258,33:(200:2) = 2,58 g sulla circonferenza esterna per farla fermare.

La equilibratura della ruota (con tutti i suoi denti montati) potrebbe essere attuata comunque preventivamente, ponendola in verticale con il suo perno appoggiato su due lame parallele perfettamente orizzontali. In presenza di uno squilibrio la ruota, appena lasciata libera, tenderà a ruotare da sola fino a porsi con la parte più pesante in basso; applicando un piccolo peso alla sua periferia in alto si potrà ottenere che, una volta perfettamente equilibrata, non si metta più in moto da sola.

Montato quindi tutto l’orologio, completo di ancora e pendolo, sarà importante verificare che la verticale passante per il gambo dell’ancora sia perfettamente tangente alla circonferenza di 191 mm descritta dai denti della ruota di scappamento. Durante il funzionamento le due leve dell’ancora devono essere perfettamente simmetriche rispetto al dente che le impegna successivamente. Nel nostro caso la verifica di questa simmetria è stata attuata fermando a mano il pendolo in verticale con un dente della ruota di scappamento appoggiato alternativamente alla leva di sinistra ed a quella di destra e verificando che il punto di appoggio sulle due leve fosse perfettamente speculare.

Un’altra taratura possibile è quella della precompressione del feltro dell’attacco del gambo dell’ancora. Questa taratura è attuabile stringendo od allentando le viti da 2 mm che tengono stretto il gambo al di sopra ed al di sotto del feltro. Ove si accertasse un accoppiamento dell’ancora troppo lasco al supporto del pendolo, evidenziato da spostamenti reciproci eccessivi fra il gambo dell’ancora ed il pendolo, che potrebbero al limite determinare la fermata del pendolo per un trasferimento insufficiente di energia da parte della ruota di scappamento, questa situazione potrebbe essere corretta stringendo ulteriormente le viti; il contrario invece ove si riscontrassero rimbalzi eccessivi dei denti sulle leve ad ogni scatto.

Nel nostro caso abbiamo ottenuto di ridurre l’attrito fra i perni delle ruote e le piastrine di supporto rendendo conici i fori di quest’ultime con una punta da trapano da 10 mm, fino ad ottenere uno spessore della superficie del foro cui si appoggiano i perni inferiore a mezzo millimetro. Come lubrificante dei denti e dei perni delle ruote potete usare grasso, olio o lubrificante spray al silicone, a vostra scelta. Durante le prime prove di rotazione delle ruote senza ancora, accertatevi che non si presenti nessun impedimento: è importante ad esempio che le viti di fissaggio dei morsetti dei perni non possano mai entrare in contatto con le viti di fissaggio delle piastrine. Ove, nonostante tutta la vostra attenzione doveste verificare degli impuntamenti, sarà il caso di ricontrollare bene con un calibro la altezza di tutti i denti di tutte le ruote, o almeno di quelle sospette. Infine, e comunque prima di tutte le operazioni di regolazione della marcia dell’orologio, potrete sempre aumentare il peso fino a superare qualsiasi impedimento. Il nostro prototipo ha sopportato senza problemi anche pesi superiori ai 4 kg, fino ad un massimo di 5 kg e mezzo!

Ed ora permettetemi di augurarvi buon lavoro, ricordandovi che saremo ben lieti di pubblicare qualsiasi vostro commento sull’argomento, nonché le fotografie delle vostre realizzazioni.

Foto 1 e 2 pag 88

In queste due foto è mostrato il contatto di un dente della ruota di scappamento con le leve dell’ancora a pendolo fermo. E’ importante che l’appoggio di ciascun dente avvenga in posizioni speculari su entrambe le leve. I gambi orizzontali dell’ancora sono fissati con una vite che ne consente una rotazione e quest’ultima è utilizzabile per giungere ad ottenere la condizione di specularità richiesta.

Foto 3 pag 90

La nostra ruota di scappamento è stata provvisoriamente riequilibrata con la applicazione di un piccolo dado (pesante meno di 2 grammi) fissato al suo bordo esterno con una striscia di nastro adesivo.

Foto 4 pag 92

L’asta del nostro pendolo era inizialmente troppo corta e l’orologio anticipava alcuni minuti al giorno. La regolazione più grossolana è stata ottenuta inserendo una prolunga in cartoncino incollata con colla cianoacrilica e sostituendola, con variazioni successive di 1 cm, fino a determinare la lunghezza ottimale.

Foto 5 pag 94

Ecco il gruppo delle cinque ruote del pacchetto di carica montate nell’orologio. Dal lato esterno è fissata con due viti a legno anche la ruota di inversione delle ore. Dal lato interno è visibile una delle mollette fissate alla ruota 1, previste per consentire la rotazione unidirezionale della ruota E, che consente l’operazione di ricarica.